Notre outil industriel installé sur 2600 m2 à Wattrelos

Pour la fabrication de nos produits, nous utilisons des matériaux vierges, sans impuretés. Ils sont pesés avec précision en fonction d’une recette pré-établie et sont ensuite malaxés et mélangés à l’eau, dans un pulpeur.

Lors des étapes de dilution, une phase de raffinage intervient pour raccourcir les fibres de cellulose. Ce procédé confère au produit final diverses caractéristiques supplémentaires : un meilleur aspect, une rigidité renforcée, une résistance accrue, et bien d’autres.

Ensuite, le robot pompe la pulpe de cellulose dans le bac de rétention.

Puis il va se positionner au niveau de membranes silicones pour préformer la matière à la structure attendue et l’assécher au maximum, ce procédé nous permet de diminuer notre temps de cycle et ainsi que notre consommation énergétique.

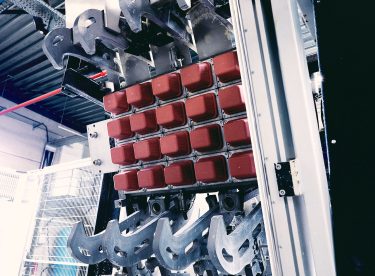

Suite à cette étape, le produit est disposé sur le plateau chauffant du système de pressage.

Durant le processus de séchage, les produits sont compressés à haute pression.

La température est régulée automatiquement entre 150 et 250°C. Le temps de séchage se situe entre 15 et 30 secondes.

En fin de ligne, les pièces sont empilées. Un opérateur réalise un contrôle qualité avant de les emballer à destination de nos clients.